回路設計、基板設計、3D-CADによる筐体設計を行い、1つの試作品ができるまでを紹介します。

ここで紹介するのは簡単な一例であり、別の方法や順序で設計することもあります。

LEDコントローラを作る

LEDコントローラ

作例として、テープLEDを点灯させるためのLEDコントローラを取り上げます。

これは私が使うために、また3Dプリンタを利用した試作を試すために作った、便利グッズの1つです。

私の机の上部には棚があり、その下面に白色と電球色の2本のLEDテープが貼ってあります。半田付けなどの作業をするときに点灯させると、幅の広い机全体が照らされるようになっています。

LEDコントローラは、そのLEDテープを点灯させるさせるための電源です。

2色のLEDテープに流す電流をそれぞれ個別に設定できるようにし、明るさと色(白~暖かい電球色)を調整できるようにしよう、というものです。

これは私が使うために、また3Dプリンタを利用した試作を試すために作った、便利グッズの1つです。

私の机の上部には棚があり、その下面に白色と電球色の2本のLEDテープが貼ってあります。半田付けなどの作業をするときに点灯させると、幅の広い机全体が照らされるようになっています。

LEDコントローラは、そのLEDテープを点灯させるさせるための電源です。

2色のLEDテープに流す電流をそれぞれ個別に設定できるようにし、明るさと色(白~暖かい電球色)を調整できるようにしよう、というものです。

仕様を決める

基板に定電流回路を2つ載せるだけの、極簡単な回路です。

せっかく3Dプリンタでケースを作ることにしたので、コンパクトにまとめることにします。

直流電源は14Vくらいを外付けのスイッチング電源で供給し、定電流回路は可変3端子レギュレータで簡単に作ります。

レギュレータの発熱を計算すると、大したことなく、ヒートシンクは無くても良いことがわかります。

しかし、それではあまり簡単すぎて試行例として面白くないので、ヒートシンクを背面につけてみることにします。

基板は設計しますが、私が使う品を1個作るだけなので、ユニバーサル基板で製作することにします。

せっかく3Dプリンタでケースを作ることにしたので、コンパクトにまとめることにします。

直流電源は14Vくらいを外付けのスイッチング電源で供給し、定電流回路は可変3端子レギュレータで簡単に作ります。

レギュレータの発熱を計算すると、大したことなく、ヒートシンクは無くても良いことがわかります。

しかし、それではあまり簡単すぎて試行例として面白くないので、ヒートシンクを背面につけてみることにします。

基板は設計しますが、私が使う品を1個作るだけなので、ユニバーサル基板で製作することにします。

回路・基板・ケースの設計

回路CADと3D-CADを使う

設計に使うツールは、回路CADと3D-CADです。

これらを同時に使い、データをやりとりしながら回路基板と筐体の双方を変更しながら設計をすすめていきます。

これらを同時に使い、データをやりとりしながら回路基板と筐体の双方を変更しながら設計をすすめていきます。

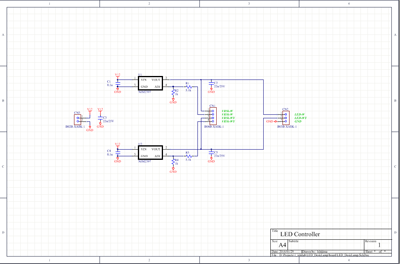

回路設計

まず回路CADを使って回路図を描きます。

前記の「どんなものにするか」で回路がほぼ決まり、簡単な回路なので「設計」というより「回路図の入力」といった感じです。

前記の「どんなものにするか」で回路がほぼ決まり、簡単な回路なので「設計」というより「回路図の入力」といった感じです。

使用する部品の3Dモデルを作成

ここで次は基板設計、と思いきや、今度はケース設計にとりかかります。

なるべく小さくまとめるため、ケースの設計を先に行って、基板の形状や部品レイアウトを決定したいからです。

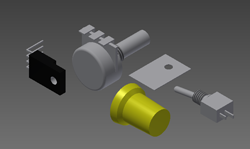

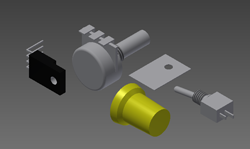

まず、ボリュームやつまみ、スイッチ、ヒートシンクなどの市販部品の3Dモデルを作成します。

この作業も部品種が多い場合はなかなか面倒なのですが、部品の3Dモデルが入手できなければ、自分で作るしかありません。

それでも、いくつも設計していると次第に「3Dの部品ライブラリ」が出来上がってきて、新たにモデリングする部品が減ってきます。

なるべく小さくまとめるため、ケースの設計を先に行って、基板の形状や部品レイアウトを決定したいからです。

まず、ボリュームやつまみ、スイッチ、ヒートシンクなどの市販部品の3Dモデルを作成します。

この作業も部品種が多い場合はなかなか面倒なのですが、部品の3Dモデルが入手できなければ、自分で作るしかありません。

それでも、いくつも設計していると次第に「3Dの部品ライブラリ」が出来上がってきて、新たにモデリングする部品が減ってきます。

基板の形状を決める

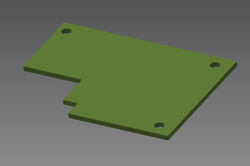

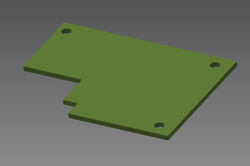

基板を入れるケースなのに、その基板形状が決まっていません。どうするか?

適当に基板の形状を決めてしまいます。

この「適当に」の裏には、「大体このくらいの面積の基板であれば、部品が載るだろう」という基板設計の見積もりがあります。

もっと部品数が多いような基板では、基板設計を少し行ってみるなど、検討が必要になります。

まずは、基板を1枚の板で描きます。

適当に基板の形状を決めてしまいます。

この「適当に」の裏には、「大体このくらいの面積の基板であれば、部品が載るだろう」という基板設計の見積もりがあります。

もっと部品数が多いような基板では、基板設計を少し行ってみるなど、検討が必要になります。

まずは、基板を1枚の板で描きます。

ケースを設計

ケース本体の設計を行います。

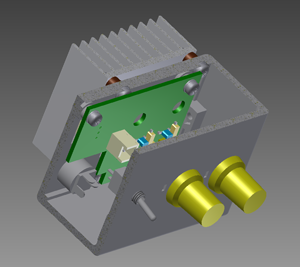

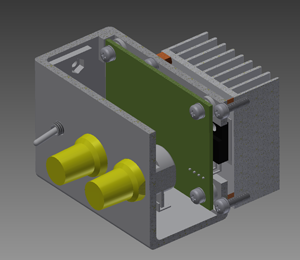

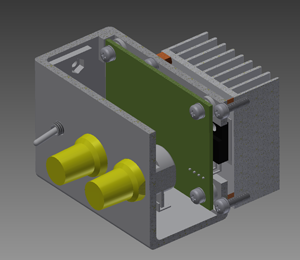

このような形になりました。まだ基板はただの板です。

このような形になりました。まだ基板はただの板です。

基板設計

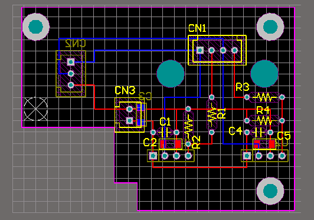

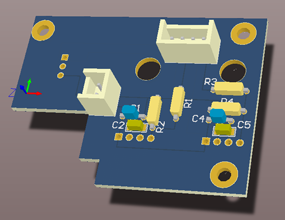

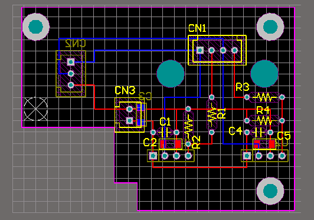

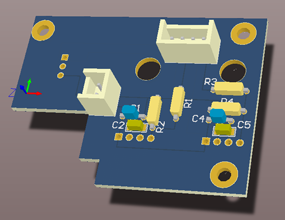

今度は回路CADを使用して基板設計です。

先に決定した基板形状、部品配置で基板を設計します。今回は、本体背面にヒートシンクを取り付け、そこにレギュレータをネジ止めするので、基板上でレギュレータの位置は決定しています。

基板設計が完了です。

ユニバーサル基板で製作するので、そのための配線形状にしています。

右の3D図は、回路CADの3D機能で描かれています。あらかじめPCBライブラリの各パーツに部品形状を入力してあるため、部品が基板に実装された様子を確認することができます。

基板に2つの大きな穴が開いていますが、これは基板に半田付けしたレギュレータをヒートシンクにネジ止めする際、ドライバを差し込むための穴です。

先に決定した基板形状、部品配置で基板を設計します。今回は、本体背面にヒートシンクを取り付け、そこにレギュレータをネジ止めするので、基板上でレギュレータの位置は決定しています。

基板設計が完了です。

ユニバーサル基板で製作するので、そのための配線形状にしています。

右の3D図は、回路CADの3D機能で描かれています。あらかじめPCBライブラリの各パーツに部品形状を入力してあるため、部品が基板に実装された様子を確認することができます。

基板に2つの大きな穴が開いていますが、これは基板に半田付けしたレギュレータをヒートシンクにネジ止めする際、ドライバを差し込むための穴です。

設計の確認

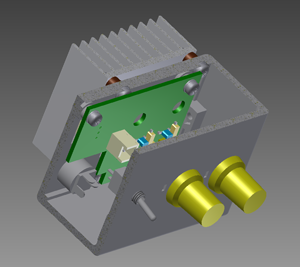

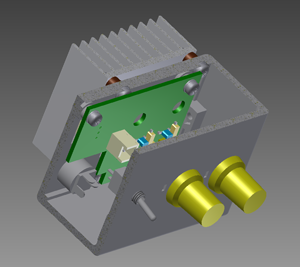

回路CADで基板の3Dモデルを出力し、それを3D-CADに取り込んでアセンブリに組み込みます。

ここでうまく合わない部分が見つかったりするので、基板修正したりします。

基板に実装されたコネクタなどが他の部品と干渉しないか、といったことも確認します。

これで良さそうなので、これにて設計完了です。

部品を3Dプリンタで造形するので、部品図を作らなくてすみます。3D-CADからSTLなどのデータを出力するだけです。

ここでうまく合わない部分が見つかったりするので、基板修正したりします。

基板に実装されたコネクタなどが他の部品と干渉しないか、といったことも確認します。

これで良さそうなので、これにて設計完了です。

部品を3Dプリンタで造形するので、部品図を作らなくてすみます。3D-CADからSTLなどのデータを出力するだけです。

製作

3Dプリンタでケースを造形

3Dプリンタでケース部品を造形します。

基板の製作

1個限りの簡単な基板なので、ユニバーサル基板で製作します。

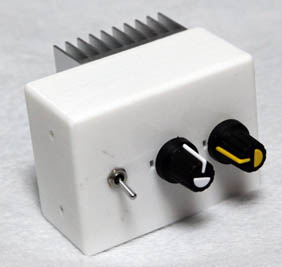

組み立て~完成

組み立て、動作確認、そして完成です。

Lアングルの柱に取り付けられるような設計です。

こんな細かいところまで、こだわって設計できます。

Lアングルの柱に取り付けられるような設計です。

こんな細かいところまで、こだわって設計できます。

まとめ

3Dプリンタでケース製作することの利点と欠点

たった1台だけのものでも、3Dプリンタでケースを製作することで凝ったものを作れることがわかります。

3Dプリンタを使わずに作ろうとすると、1個だけのプラスチックケースを作ることはコスト面で非現実的ですし、市販品のケースを追加工して製作すると、ぴったりのサイズのケースになりません。

中身のサイズよりもずっと大きなものになってしまいます。

設計完了してから2時間ほどでケースを手にすることができました。

この完成度とスピードは大きなメリットです。

また、量産の一歩手前のものを設計し、製作することもできます。

一方、ここまでまとまったものを作るとなると、ケースの設計をしっかりと行わなければならず、手間がかかることがわかります。

「市販の十分大きなケースを購入し、適当に穴開けして基板を入れる」という方法に比べて圧倒的に設計時間が長くかかります。

設計の手間はかかりますが、1つ強力な製作方法が増えた訳で、用途に応じて有効活用したいと思います。

3Dプリンタを使わずに作ろうとすると、1個だけのプラスチックケースを作ることはコスト面で非現実的ですし、市販品のケースを追加工して製作すると、ぴったりのサイズのケースになりません。

中身のサイズよりもずっと大きなものになってしまいます。

設計完了してから2時間ほどでケースを手にすることができました。

この完成度とスピードは大きなメリットです。

また、量産の一歩手前のものを設計し、製作することもできます。

一方、ここまでまとまったものを作るとなると、ケースの設計をしっかりと行わなければならず、手間がかかることがわかります。

「市販の十分大きなケースを購入し、適当に穴開けして基板を入れる」という方法に比べて圧倒的に設計時間が長くかかります。

設計の手間はかかりますが、1つ強力な製作方法が増えた訳で、用途に応じて有効活用したいと思います。