きっかけ

3D-CADで設計した部品を作りたい

回路の基板を設計すると、それに付随して取り付けブラケットやケースの設計が必要になることがよくあります。

そこで、3D-CADを使ってそれらを設計するようになりました。今から5年ほど前です。

3Dで設計し、2Dの部品図や組み立て図に落として機械加工屋さんやケースメーカーに部品製作を依頼していました。

その後、機械の制御に関わる案件がいくつかあり、回路やソフトだけでなく機械の設計にまで関わることとなりました。

初めは3D-CADを使用して概略設計だけを行っていたのですが、次第に詳細設計(個別部品の設計)まで行うようになりました。

そんなことを数年続けていたら、いつの間にか3D-CADがすっかり身についていました。

あとは、部品を作ることができれば・・・

そこで、3D-CADを使ってそれらを設計するようになりました。今から5年ほど前です。

3Dで設計し、2Dの部品図や組み立て図に落として機械加工屋さんやケースメーカーに部品製作を依頼していました。

その後、機械の制御に関わる案件がいくつかあり、回路やソフトだけでなく機械の設計にまで関わることとなりました。

初めは3D-CADを使用して概略設計だけを行っていたのですが、次第に詳細設計(個別部品の設計)まで行うようになりました。

そんなことを数年続けていたら、いつの間にか3D-CADがすっかり身についていました。

あとは、部品を作ることができれば・・・

CNCを作ってみる

きっかけは、いつも使っている3D-CADにCAM機能が追加されたことでした。

面白そうなので、早速いじってみました。

Gコードがどのように生成されて、CNCマシンが動作するのかわかりました。

このCAMは、マシニングセンタ(自動で切削工具を交換しながら複雑な加工をすることができる)向けのコードを生成できるような高性能なものなのですが、

「これを使ってCNCマシンで部品が作れる」と思いました。

"GRBL"などのCNCコントローラがフリーで出ていたので、これにXYZ軸に移動するテーブル、スピンドルを組み合わせてCNCマシンを作ってみました。(CNCの話題はまたの機会に)

思った通りに動作し、確かに部品製作は可能なのですが、材料をセットしたりする段取りが面倒で、材料を削って品物を作りあげるので切削音が大きく、周囲にまき散らされる削りかすもなかなか厄介です。

「こんなに面倒なら加工屋さんにお願いした方がいいなぁ」というのが正直なところ。

「気軽にちょっと作ってみるか」とはなりません。

面白そうなので、早速いじってみました。

Gコードがどのように生成されて、CNCマシンが動作するのかわかりました。

このCAMは、マシニングセンタ(自動で切削工具を交換しながら複雑な加工をすることができる)向けのコードを生成できるような高性能なものなのですが、

「これを使ってCNCマシンで部品が作れる」と思いました。

"GRBL"などのCNCコントローラがフリーで出ていたので、これにXYZ軸に移動するテーブル、スピンドルを組み合わせてCNCマシンを作ってみました。(CNCの話題はまたの機会に)

思った通りに動作し、確かに部品製作は可能なのですが、材料をセットしたりする段取りが面倒で、材料を削って品物を作りあげるので切削音が大きく、周囲にまき散らされる削りかすもなかなか厄介です。

「こんなに面倒なら加工屋さんにお願いした方がいいなぁ」というのが正直なところ。

「気軽にちょっと作ってみるか」とはなりません。

3Dプリンタのキットを組み立ててみる

そこで、次に注目したのが3Dプリンタです。

中でもReprapは、オープンソースの3Dプリンタがいくつかあり、いろいろいじって試してみると面白そうです。

また、オープンソースでどこまでできているのか、問題点は?といったことも興味がありました。

国内でもいくつか安価なReprap系の3Dプリンタが出ており、中でもいじりやすそうなキットを選んで組み立ててみました。

初めて動かしたとき、一層一層作っていく3Dプリンタの「健気な動き」に感動しました。

これならば使えるかもしれない・・・ しかし造形に時間がかかる。

それに、ケースを作るとなると、もっと大きいな物を造形したい。

注:この3Dプリンタキットは、コストパフォーマンスがすばらしく、大変良くできています。

「部品の試作などの用途には、もっと高性能な3Dプリンタが必要」ということで新たな3Dプリンタを作り始めました。

初めて3Dプリンタを使うのだが、色々試して詳しく知りたいという研究熱心なかたには、特にお勧めです。

このマシンを最初に選んだから、「私も3Dプリンタを設計してみたい」という気になったのだと思います。

中でもReprapは、オープンソースの3Dプリンタがいくつかあり、いろいろいじって試してみると面白そうです。

また、オープンソースでどこまでできているのか、問題点は?といったことも興味がありました。

国内でもいくつか安価なReprap系の3Dプリンタが出ており、中でもいじりやすそうなキットを選んで組み立ててみました。

初めて動かしたとき、一層一層作っていく3Dプリンタの「健気な動き」に感動しました。

これならば使えるかもしれない・・・ しかし造形に時間がかかる。

それに、ケースを作るとなると、もっと大きいな物を造形したい。

注:この3Dプリンタキットは、コストパフォーマンスがすばらしく、大変良くできています。

「部品の試作などの用途には、もっと高性能な3Dプリンタが必要」ということで新たな3Dプリンタを作り始めました。

初めて3Dプリンタを使うのだが、色々試して詳しく知りたいという研究熱心なかたには、特にお勧めです。

このマシンを最初に選んだから、「私も3Dプリンタを設計してみたい」という気になったのだと思います。

機械部品を気軽に作れる3Dプリンタが欲しい

こんな3Dプリンタが欲しい

キットで作った3Dプリンタを使っていると、問題点がわかってきました。

- スタートしたらすぐに作り初めてほしい・・・テーブルとヘッドが暖まるまで10分もかかるのはご勘弁

- ヘッドのレベル合わせは自動でやってほしい・・・レベルが合っていないとやり直し

- もっと大きな品物を作りたい

- もっと速く品物を作ってほしい・・・機械部品などは速く部品を手にして検討したい

- 失敗しないでほしい・・・特に第1層目は重要。ヘッドの先にゴミがついていてやり直しなど

- 置き場所をとりたくない・・・このテーブルの上に置きたい

- よく出回っているフィラメントを使いたい

設計

試しに設計してみる

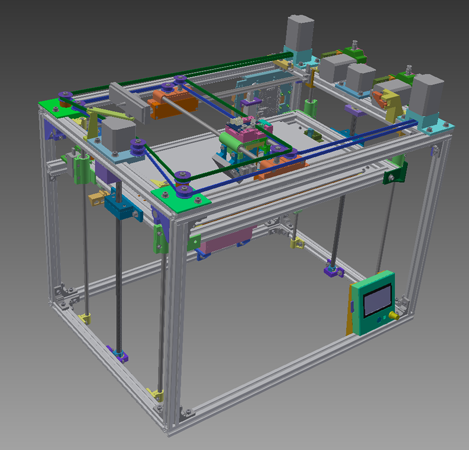

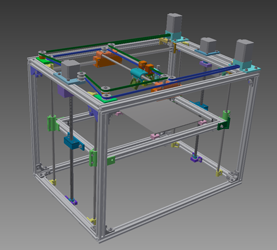

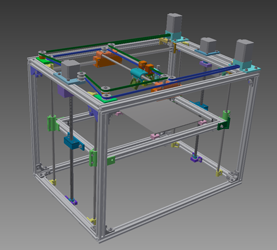

どんなものか? 軽い気持ちで、試しに設計してみることにしました。

装置の大きさや機能、目標とする性能ははっきりしていたので、まずはフレームを描き、段々細部に踏み込んでいくトップダウンの設計で進みました。

装置が大きくても振動を抑え、精度を落ちないよう、ヘッドをなるべく小型にしてXY方向に動かし、造形物を載せるテーブルをZ方向に移動させていく方式としました。

装置の大きさや機能、目標とする性能ははっきりしていたので、まずはフレームを描き、段々細部に踏み込んでいくトップダウンの設計で進みました。

装置が大きくても振動を抑え、精度を落ちないよう、ヘッドをなるべく小型にしてXY方向に動かし、造形物を載せるテーブルをZ方向に移動させていく方式としました。

CoreXYに感動

ヘッドを移動させる駆動方式には、様々な方式があり、調べていて楽しかったです。

中でも、CoreXYという方式は、ベルトのかけ方が工夫された面白いです。ヘッドの載ったブリッジの両端が同じ向きに引っ張られるので、長いブリッジでも回転モーメントを発生されることなく(X軸Y軸の直角をゆがめようとする力をかけることなく)ヘッドを移動させます。

2つのモータで2本のベルトを駆動しますが、モータを同じ方向に回転させるとY方向に、互いに逆回転させるとX方向にヘッドが移動します。

このCoreXYにすっかり感動し、本装置の駆動方式に採用しました。

中でも、CoreXYという方式は、ベルトのかけ方が工夫された面白いです。ヘッドの載ったブリッジの両端が同じ向きに引っ張られるので、長いブリッジでも回転モーメントを発生されることなく(X軸Y軸の直角をゆがめようとする力をかけることなく)ヘッドを移動させます。

2つのモータで2本のベルトを駆動しますが、モータを同じ方向に回転させるとY方向に、互いに逆回転させるとX方向にヘッドが移動します。

このCoreXYにすっかり感動し、本装置の駆動方式に採用しました。

設計が進む

夜な夜な、もしくは空いた時間に、あるときは一日中設計を行い、設計が進んでいきました。

3D-CADの画面の中で「完璧な機械」が完成していくのは、いつも楽しいものです。

当初は市販のヘッドとエクストルーダー(フィラメント押し出し装置)を搭載する設計としました。

3D-CADの画面の中で「完璧な機械」が完成していくのは、いつも楽しいものです。

当初は市販のヘッドとエクストルーダー(フィラメント押し出し装置)を搭載する設計としました。

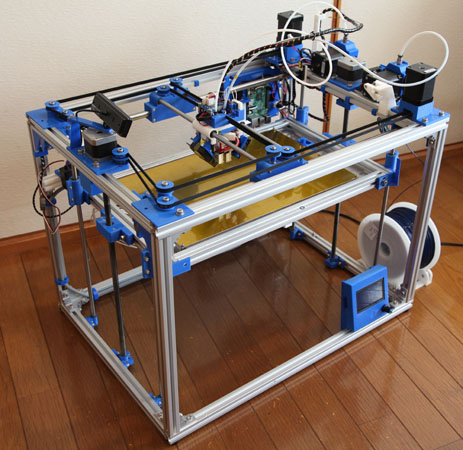

いよいよ製作

部品の造形

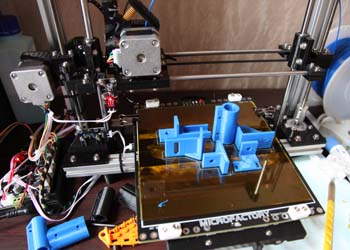

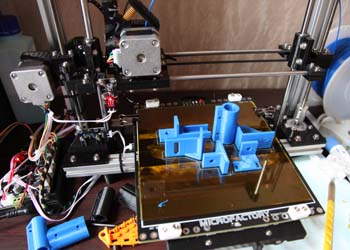

CAD画面の中で物ができあがると、作ってみたくなるのが人情です。

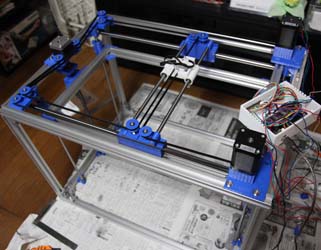

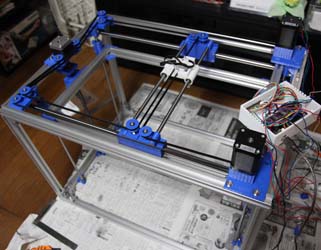

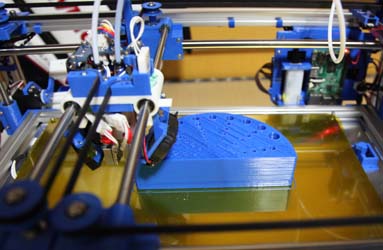

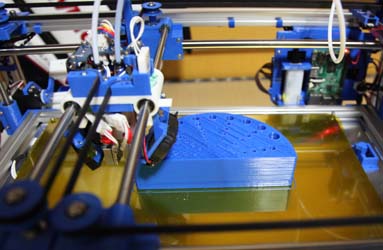

アルミフレームやモーター、ヘッドなどの部品を手配し、各部のプラスチック部品をキットの3Dプリンタで作り始めました。

前掲の全体写真で青や白の部品を3Dプリンタで製作しています。

キットの3Dプリンタでは、大きな部品は作れないため、大きな部品は使わない設計にしてあります。また、大きなプラスチック部品は剛性が下がるので、部品をなるべくコンパクトにまとめています。

キットの3Dプリンタは、造形に時間がかかるので朝起きたらすぐにセットして造形開始、あとはお昼と夜に別の部品を作るなどして部品を作っていきました。

写真:まずはキットの3Dプリンタで部品を造形

もちろん、うまく造形できず失敗も多々ありましたが、多くの失敗で様々な問題点と解決策が見えてきました。

なお、最初はキットの3Dプリンタで部品を製作しましたが、開発が進み、本3Dプリンタで造形できるようになってからは、これを使って部品を製作しました。

自分で自分の体を作っているようなものです。

アルミフレームやモーター、ヘッドなどの部品を手配し、各部のプラスチック部品をキットの3Dプリンタで作り始めました。

前掲の全体写真で青や白の部品を3Dプリンタで製作しています。

キットの3Dプリンタでは、大きな部品は作れないため、大きな部品は使わない設計にしてあります。また、大きなプラスチック部品は剛性が下がるので、部品をなるべくコンパクトにまとめています。

キットの3Dプリンタは、造形に時間がかかるので朝起きたらすぐにセットして造形開始、あとはお昼と夜に別の部品を作るなどして部品を作っていきました。

写真:まずはキットの3Dプリンタで部品を造形

もちろん、うまく造形できず失敗も多々ありましたが、多くの失敗で様々な問題点と解決策が見えてきました。

なお、最初はキットの3Dプリンタで部品を製作しましたが、開発が進み、本3Dプリンタで造形できるようになってからは、これを使って部品を製作しました。

自分で自分の体を作っているようなものです。

組み立て

組み立て作業を進めます。

自分で設計し、CAD画面の中で見ていたものが、段々と現実の世界に現れていく感動は、なんと表現したらよいものか・・・

自分で設計し、CAD画面の中で見ていたものが、段々と現実の世界に現れていく感動は、なんと表現したらよいものか・・・

そして初造形

組み立てとXYZ駆動の動作確認は、思いの外順調に進みました。

これが初めて3Dプリンタで部品製作した装置だということを信じられないくらいです。

この装置に取りかかる前に、いろいろな物を造形して数々の失敗を乗り越え、3Dプリンタで造形する部品を設計する上で押さえるべきポイントが判ってきたのだと思います。

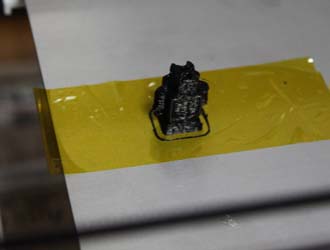

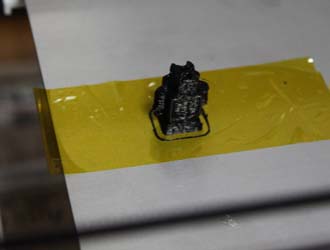

そして初造形です。市販のヘッドとヒートベッドを使ってテストします。

結果は・・・

とりあえず造形できるものの、散々な結果、全く満足できないレベルした。これならキットの3Dプリンタの方が良いです。

これが初めて3Dプリンタで部品製作した装置だということを信じられないくらいです。

この装置に取りかかる前に、いろいろな物を造形して数々の失敗を乗り越え、3Dプリンタで造形する部品を設計する上で押さえるべきポイントが判ってきたのだと思います。

そして初造形です。市販のヘッドとヒートベッドを使ってテストします。

結果は・・・

とりあえず造形できるものの、散々な結果、全く満足できないレベルした。これならキットの3Dプリンタの方が良いです。

ヘッドの改良

試行錯誤と改良の日々

XYZの駆動に全く問題はみられません。むしろ当初の想定よりもずっと良く動いています。

スライサー(3Dデータを3Dプリンタに送るコマンド列に変換するためのソフト)のパラメータを色々変えてみたのですが、全体的な造形品質が良くないのです。

同じ速度で比較すると、キットの3Dプリンタの方が良い。 少し速度を上げると一気に品質が落ちる。

何がいけないのか判らず試行錯誤し、「ヘッドが良くない」との結論に至りました。

スライサー(3Dデータを3Dプリンタに送るコマンド列に変換するためのソフト)のパラメータを色々変えてみたのですが、全体的な造形品質が良くないのです。

同じ速度で比較すると、キットの3Dプリンタの方が良い。 少し速度を上げると一気に品質が落ちる。

何がいけないのか判らず試行錯誤し、「ヘッドが良くない」との結論に至りました。

市販のヘッドを色々試してみる

本装置のようなFFF方式(熱溶融積層方式)の3Dプリンタでは、ヘッドまで糸状のプラスチック材料(フィラメント)を送り、ヘッドで加熱して先端の小さな穴から溶けた材料を押し出します。

ヘッド先端の温度は180~250℃になる一方、反対側のフィラメントの挿入側は常温です。

ヘッド先端からヘッドを支持している他端へ伝わる熱を遮断する必要があり、その方法は様々です。

アルミのフィンで放熱するもの、高温に耐えるプラスチック(PEEK)で熱を遮断するものなどがあります。

さらに、もっと大切なのはヘッドの内部構造で、フィラメントは筒状になったヘッド内部を通って常温から高温に暖められて溶けていきます。

ここでどのように温度変化していくのかが重要なのです。(これも試行錯誤の結果、わかったことなのですが)

色々な市販ヘッドを購入し、試し、改造しては試す、といったことを行いました。

ヘッド先端の温度は180~250℃になる一方、反対側のフィラメントの挿入側は常温です。

ヘッド先端からヘッドを支持している他端へ伝わる熱を遮断する必要があり、その方法は様々です。

アルミのフィンで放熱するもの、高温に耐えるプラスチック(PEEK)で熱を遮断するものなどがあります。

さらに、もっと大切なのはヘッドの内部構造で、フィラメントは筒状になったヘッド内部を通って常温から高温に暖められて溶けていきます。

ここでどのように温度変化していくのかが重要なのです。(これも試行錯誤の結果、わかったことなのですが)

色々な市販ヘッドを購入し、試し、改造しては試す、といったことを行いました。

ヘッドも設計

その結果、造形が良いのに材料が詰まりやすかったり、速い押し出し速度に耐えられなかったり、といったことが何故起こるのかわかってきました。

そして市販ヘッドの限界が見えてきたので、ヘッドも設計・製作しました。

作ったヘッドは、狙い通りの結果を出してくれました。

しかし、造形速度を求める場合と、造形品質を求める場合とでは、フィラメントの加熱方法が違っていて、両方にうまく対応できるまでには至っていません。

本装置は、機械部品の造形が目的なので、造形速度を求めるヘッドにしてあります。

そして市販ヘッドの限界が見えてきたので、ヘッドも設計・製作しました。

作ったヘッドは、狙い通りの結果を出してくれました。

しかし、造形速度を求める場合と、造形品質を求める場合とでは、フィラメントの加熱方法が違っていて、両方にうまく対応できるまでには至っていません。

本装置は、機械部品の造形が目的なので、造形速度を求めるヘッドにしてあります。

色々改良して性能向上

造形は最初が肝心だが

FFF方式の3Dプリンタは、テーブルの上に一層ずつ造形していきますが、最初の一層目がうまく出力できれば、あとは順調に進むことが大半です。

最初が肝心なのです。

そのため、「スタートしてから、最初がうまくいくか見届けてからその場を離れたい」ということになります。

しかしキットの3Dプリンタでは、ベッドの加熱に10分程度、その後ヘッドの加熱に2分程度かかります。

小さい部品などは造形は数分で終わるのに、準備にそれ以上の時間がかかってしまいます。

これだけ待っていざ造形開始となると、ヘッドのレベルが合っていなくて失敗、やり直し、なんてこともあります。

そのため、スタートしたらすぐに造形開始して、しかも最初で失敗しないで欲しいのです。

最初が肝心なのです。

そのため、「スタートしてから、最初がうまくいくか見届けてからその場を離れたい」ということになります。

しかしキットの3Dプリンタでは、ベッドの加熱に10分程度、その後ヘッドの加熱に2分程度かかります。

小さい部品などは造形は数分で終わるのに、準備にそれ以上の時間がかかってしまいます。

これだけ待っていざ造形開始となると、ヘッドのレベルが合っていなくて失敗、やり直し、なんてこともあります。

そのため、スタートしたらすぐに造形開始して、しかも最初で失敗しないで欲しいのです。

ヒートベッド

ヒートベッドの加温に時間がかかるのは、ヒータの出力が小さいことと、断熱が不十分であるためです。

素早く加熱できるよう、シリコンラバーヒーターと良い断熱材でヒートベッドを作りました。

安定した温度制御ができるよう、マイコンのファームウエアも改良しています。

ベッドを100℃まで上げるのに1分とかかりません。

素早く加熱できるよう、シリコンラバーヒーターと良い断熱材でヒートベッドを作りました。

安定した温度制御ができるよう、マイコンのファームウエアも改良しています。

ベッドを100℃まで上げるのに1分とかかりません。

自動レベリング

ヘッドのレベル調整は、自動で行うようにしました。9点のレベル測定を行います。

レベル測定と同時に、ヒートベッドとヘッドの加温を行うため、測定の時間は問題になりません。

大きなベッドは、ベッド表面のたわみが無視できないため、レベル測定は必須です。

レベル測定と同時に、ヒートベッドとヘッドの加温を行うため、測定の時間は問題になりません。

大きなベッドは、ベッド表面のたわみが無視できないため、レベル測定は必須です。

ヘッドクリーナ

造形開始直前にヘッド内部と先端を良い状態にするための、ヘッドクリーナを取り付けました。

ヘッド加温中にフィラメントが垂れてきてゴミになり、造形物に付着するなどのトラブルがなくなりました。

ヘッド加温中にフィラメントが垂れてきてゴミになり、造形物に付着するなどのトラブルがなくなりました。

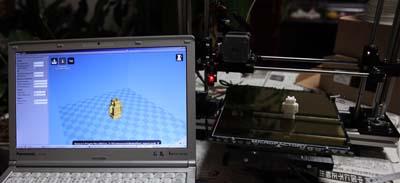

スタンドアロンで使えるように

OctPrintを装備

静かに動作する、とはいえ動作音が気になります。

いつも居る部屋で3Dプリンタを使いたいとは思いません。

Raspberry Pi2にOctPrintを載せ、WiFiもつけてスタンドアロンで動作するようにしました。

いつも居る部屋で3Dプリンタを使いたいとは思いません。

Raspberry Pi2にOctPrintを載せ、WiFiもつけてスタンドアロンで動作するようにしました。

カメラも搭載

さらにカメラも載せてあり、タブレットやPCのブラウザで遠隔監視・操作できます。

とはいえ、造形前にベッドを拭いたり、一層目が始まるまで3Dプリンタの元にいるので、最初は装置の元でスタートをかけています。

その後、別の部屋から遠隔監視する、という使い方です。

RaspberryPi + OctPrintは、本当におすすめです。 素晴らしいフリーソフトを製作された作者に感謝です。

とはいえ、造形前にベッドを拭いたり、一層目が始まるまで3Dプリンタの元にいるので、最初は装置の元でスタートをかけています。

その後、別の部屋から遠隔監視する、という使い方です。

RaspberryPi + OctPrintは、本当におすすめです。 素晴らしいフリーソフトを製作された作者に感謝です。

完成 そして今後の課題

完成

当初、自分が欲しい!と思っていた装置になり、実際に機械部品、ケース、日常のちょっとした便利グッズまですぐに作れるようになりましたので、ひとまず完成とします。

写真:ドリルのスタンドを造形中

写真:ドリルのスタンドを造形中

今後の課題

装置としてはヘッドにまだまだ改良の余地があると感じます。造形速度と品質を1つのヘッドで実現するのもその1つです。

アイデアはあるのでいつか作って試してみたいです。

また、デュアルヘッドを装備していますが、その活用方法です。

さらには、スライサーにも手を入れていけば、ずっと良いものになると思っています。

アイデアはあるのでいつか作って試してみたいです。

また、デュアルヘッドを装備していますが、その活用方法です。

さらには、スライサーにも手を入れていけば、ずっと良いものになると思っています。

おわりに

3Dプリンタを使ってみて、業務用の高精細3Dプリンタによる出力サービスもありますが、そういった利用の仕方とは別に、

欲しいときにすぐに、そして気軽に部品を製作してみることができる、ということのメリットはとても大きいと感じています。

3Dプリンタには、造形しやすい/しにくい形があり、3D-CADで部品設計するときに考慮が必要です。

また、スライサーには、温度や速度を中心に多くのパラメータがあり、それを目的に合わせて調整する必要があります。

3Dプリンタを実際に開発してみて、これらのことをよく理解できました。

3Dプリンタには、造形しやすい/しにくい形があり、3D-CADで部品設計するときに考慮が必要です。

また、スライサーには、温度や速度を中心に多くのパラメータがあり、それを目的に合わせて調整する必要があります。

3Dプリンタを実際に開発してみて、これらのことをよく理解できました。